日前,陶瓷资讯记者在山东国瓷材料(300285)(以下简称国瓷材料)相关负责人处了解到,该公司为了助力新能源大发展 ,年产1000T滴定法氧化锆微珠新项目在紧锣密鼓扩建中。

据负责人介绍,该公司早在2015年就开始推出滴定法氧化锆微珠,在MLCC行业填补了国内空白。尤其是0.1mm及以下氧化锆微珠产品,远销韩国、日本等国家,客户好评如潮,产量早就超过了50T/月。

国瓷材料是国内首家采用自制水热法纳米氧化锆原料,成功地将滴定工艺应用于氧化锆微珠量产的生产厂家,打破了氧化锆微珠国外进口的垄断,填补了国内技术的空白。

负责人表示,国瓷材料在研磨领域氧化锆微珠凭借其自身的高耐磨性、高强度、高性价比等优势在广大的生产中一直占据着举足轻重的地位,特别是在磷酸铁锂、硅碳负极、石墨烯复合浆料、导电剂等新能源相关材料的生产过程中,氧化锆微珠凭借其高效的研磨效率更是受到一众厂家认可。

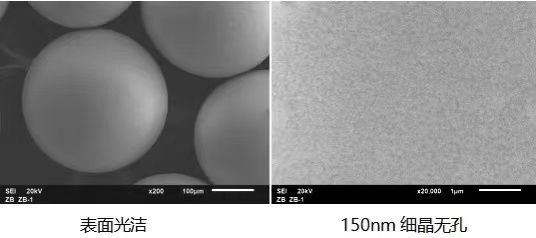

据了解,国瓷材料独创的滴定法工艺所生产的氧化锆微珠之所以在新能源领域被厂家所接受,一是区别于滚制法,滴定工艺能够实现球径的精准控制;二是滴定过程中利用液体表面的张力,能够实现球径的真圆以及表面的光洁,杜绝异形微珠的产生,提高研磨效率;三是滴定过程中利用自身的重力,能够轻而易举地实现坯体的高致密性,进而实现氧化锆微珠高耐磨的效果;四是烧结后具有光洁的表面,从而避免表面抛光对于锆球品质带来的影响。

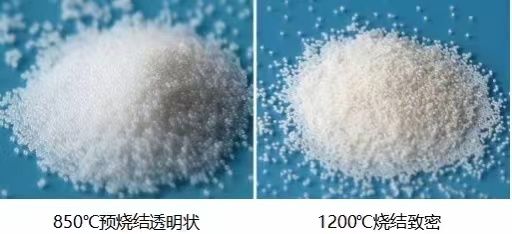

对于原材料的选择,国瓷材料是采用自制6nm水热氧化锆粉末,从而更加确保用滴定工艺所生产的氧化锆微珠优势得到进一步发挥。主要优势有以下几点:1、水热法纳米氧化锆本身所具有的较高的表面活性,使得氧化锆微珠在1200℃的低温下就能实现烧结,远低于滚制法的1400℃的烧结温度。2、水热法纳米氧化锆均一的粒度,使得所生产的氧化锆微珠坯体内外密度一致,致密性高,无气孔,最直接的表现在850℃预烧的时候呈现透明状;3、细晶化是滴定法氧化锆微珠的又一重要特征,烧结后晶粒尺寸均在150nm左右。细晶无孔,表里如一,细化的晶粒既增加了晶界的数量,又提高了晶粒的硬度,进而提高了氧化锆微珠高耐磨的特性,负责人如是说道。

另外,国瓷材料为了确保产品的质量,建立了一流的分析测试中心,并成功通过CNAS认证。分析测试中心配备有X射线荧光光谱仪、电感耦合等离子体发射光谱仪、扫描电子显微镜、激光粒度分析仪、X射线等先进测试设备,可以对产品提供全方位检查并提供质量控制和保证。

(责任编辑/王军)